Uma falha de energia de segundos pode travar a linha inteira — e custar milhares de reais

No ambiente industrial, a automação é o coração da operação. Sistemas com CLPs, sensores, IHMs e redes industriais precisam funcionar em sincronia contínua — e para isso, energia elétrica estável e ininterrupta é essencial.

O problema é que o fornecimento de energia nem sempre é confiável.

Quedas momentâneas, oscilações e apagões parciais são mais comuns do que se imagina, e seus impactos vão muito além do desligamento de uma máquina: podem afetar toda a cadeia produtiva, causar falhas em sistemas críticos e gerar prejuízos operacionais imediatos.

Como quedas de energia impactam sistemas de automação industrial?

1. Parada súbita de processos automatizados

Sistemas automatizados não toleram interrupções bruscas. Uma queda de energia, mesmo de poucos segundos, derruba CLPs, reinicia IHMs e paralisa linhas inteiras. A retomada, além de lenta, exige reconfigurações e realinhamento de processos.

2. Perda de dados operacionais e registros de produção

Controladores e servidores SCADA que operam sem nobreak estão sujeitos à perda de dados, comandos em execução e registros críticos. Isso prejudica o histórico de produção, a rastreabilidade e a confiabilidade de indicadores de desempenho.

3. Danos a componentes eletrônicos sensíveis

Após uma queda, o retorno abrupto da energia pode gerar picos de tensão que danificam fontes, módulos de controle, inversores e sensores. Sem proteção adequada, esse desgaste se torna recorrente — e custoso.

4. Desalinhamento da rede de comunicação industrial

Uma falha de energia pode interromper a comunicação entre dispositivos via Modbus, Profinet, EtherNet/IP, entre outros protocolos. Isso gera comandos perdidos, travamentos lógicos e falhas intermitentes, difíceis de diagnosticar.

5. Prejuízos diretos à produção

Em setores como alimentos, bebidas, fármacos e plásticos, um ciclo interrompido pode significar material desperdiçado, retrabalho e atraso em entregas. Isso compromete contratos, margens e a confiança do cliente.

VEJA TAMBÉM| A importância da qualidade de energia em linhas de produção industrial

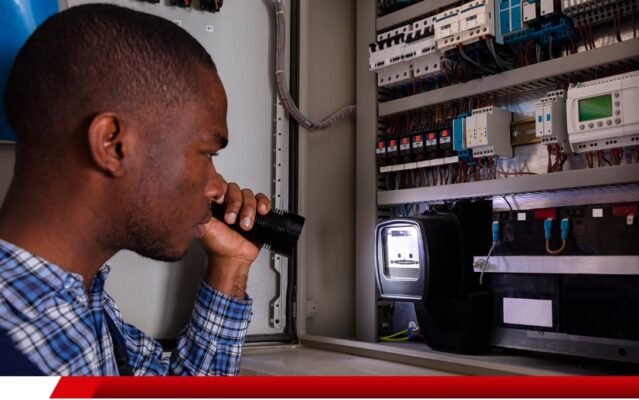

Onde estão os pontos críticos de vulnerabilidade?

Na automação industrial, os principais alvos de falhas por quedas de energia são:

- CLPs (Controladores Lógicos Programáveis): exigem reinicialização e podem perder lógicas em andamento.

- IHMs (Interfaces Homem-Máquina): correm risco de corromper dados ou travar o sistema de visualização.

- Sistemas SCADA / MES / ERP integrados: sujeitos à perda de registros, logs e sincronia entre camadas.

- Inversores de frequência e drivers de motor: queimam com facilidade em surtos.

- Servidores industriais e switches gerenciáveis: críticos para comunicação e controle remoto.

Como proteger sua automação industrial contra quedas de energia?

1. Nobreaks industriais de alto desempenho

Nobreaks (UPS) fornecem energia instantaneamente no momento da queda, mantendo os sistemas funcionando sem interrupção ou permitindo um desligamento controlado.

Aplicações ideais:

- CLPs e sistemas de controle

- IHMs e painéis de comando

- Servidores, switches e roteadores industriais

- Estações de operação e supervisão

Atenção: o dimensionamento do nobreak deve considerar o consumo total da carga crítica e a autonomia necessária até a retomada da energia ou acionamento de geradores.

2. Estabilizadores industriais para proteção contra oscilações

As redes industriais estão expostas a variações constantes de tensão. Estabilizadores corrigem essas flutuações, evitando queima de equipamentos e falhas aleatórias.

Vantagens:

- Mantêm a tensão dentro da faixa ideal de operação

- Atuam antes e depois das quedas

- Prolongam a vida útil de controladores e módulos

VEJA TAMBÉM| Voltagem e estabilizadores: o que você precisa saber

3. Filtros de linha industriais e supressores de surto

São fundamentais para bloquear ruídos elétricos, harmônicas e sobretensões causadas por manobras ou picos após retorno da energia.

Aplicação:

- Equipamentos de medição

- Controladores digitais

- Interfaces de rede e módulos de comunicação

4. Monitoramento contínuo da qualidade de energia

Soluções EMS (Energy Management Systems) permitem acompanhar a qualidade da energia em tempo real, registrando quedas, surtos, harmônicas e desequilíbrios de fase. Isso dá base para decisões estratégicas e intervenções preventivas.

5. Redundância em sistemas críticos

Equipamentos estratégicos devem operar em arquitetura redundante, com controladores em hot-standby, fontes de alimentação duplicadas e caminhos alternativos de comunicação. Isso reduz drasticamente os riscos de paralisação total.

Dicas práticas para o setor industrial

- Mapeie os pontos críticos da sua planta e priorize a proteção nesses locais.

- Nunca conecte CLPs diretamente à rede: use nobreaks com filtro interno e estabilização.

- Monitore quedas e oscilações com software de gestão elétrica.

- Treine sua equipe de manutenção para agir rapidamente em falhas de energia.

- Realize manutenção preventiva em nobreaks e estabilizadores: baterias desgastadas ou circuitos mal calibrados comprometem a proteção.

Conclusão

Na automação industrial, cada segundo sem energia representa mais que um desligamento — representa risco de falha, perda de produção e prejuízo direto. Ignorar a proteção elétrica é aceitar vulnerabilidades que podem custar caro para a operação.

A boa notícia é que existem soluções específicas e acessíveis para garantir continuidade, proteção e estabilidade — mesmo em ambientes críticos. A Ts Shara oferece uma linha completa de nobreaks industriais, estabilizadores de alta precisão e filtros de linha desenvolvidos para ambientes automatizados e exigentes.

Fale com nosso time técnico e descubra como blindar sua operação contra falhas na rede elétrica.

Perguntas Frequentes

Quedas de energia curtas realmente afetam a automação?

Sim. Mesmo quedas de menos de 1 segundo podem causar reinicialização de CLPs, falhas de comunicação entre módulos, paralisação de linhas automatizadas e perda de dados críticos. Na prática, essas microinterrupções geram atrasos e retrabalhos que comprometem a eficiência da planta.

Qual o impacto financeiro de uma queda de energia em uma linha automatizada?

Depende do setor, mas em linhas de produção contínua, parar uma máquina por 5 minutos pode significar horas de produção comprometida. Em setores como alimentos, fármacos e embalagens, quedas afetam a integridade do produto, exigem descarte e causam prejuízos diretos.

Nobreaks são indicados para ambientes industriais?

Sim, desde que sejam nobreaks industriais, com tecnologia senoidal, dupla conversão e dimensionados para suportar as cargas da automação. Eles garantem energia contínua para CLPs, IHMs, SCADA e sistemas de rede, permitindo operação ininterrupta ou desligamento controlado.

Qual a diferença entre nobreak e estabilizador?

- Nobreak: mantém os equipamentos funcionando durante quedas ou falhas de energia, com baterias e tempo de autonomia.

- Estabilizador: corrige flutuações de tensão (sub e sobretensões), protegendo equipamentos contra variações da rede elétrica.

Ambos são complementares e, em muitos casos, trabalham juntos em ambientes industriais com sensibilidade elétrica.

É necessário proteger CLPs com filtros de linha?

Sim. Filtros de linha industriais bloqueiam ruídos, surtos e harmônicas que vêm da rede elétrica e podem afetar o desempenho ou danificar os módulos de controle. Eles são essenciais para manter a qualidade da energia nos circuitos de automação.

Como dimensionar um nobreak para automação industrial?

- Levante a carga total em watts/VA dos equipamentos que serão alimentados.

- Defina o tempo de autonomia necessário para desligamento seguro ou transição para gerador.

- Verifique o fator de potência, o tipo de carga (indutiva ou resistiva) e as condições de ambiente (temperatura, umidade, ventilação).

O ideal é contar com apoio técnico especializado, como o da equipe da Ts Shara, para definir a solução mais segura.

O que fazer após uma queda de energia?

Se houver perda de comunicação, reinicialização de CLPs ou falha em sistemas supervisórios, é necessário:

- Verificar o estado dos equipamentos e das fontes de alimentação;

- Analisar os logs do sistema para identificar falhas;

- Checar se houve sobrecarga ou variações bruscas de tensão no retorno da energia.

Com monitoramento de qualidade elétrica, é possível rastrear essas falhas e agir preventivamente.